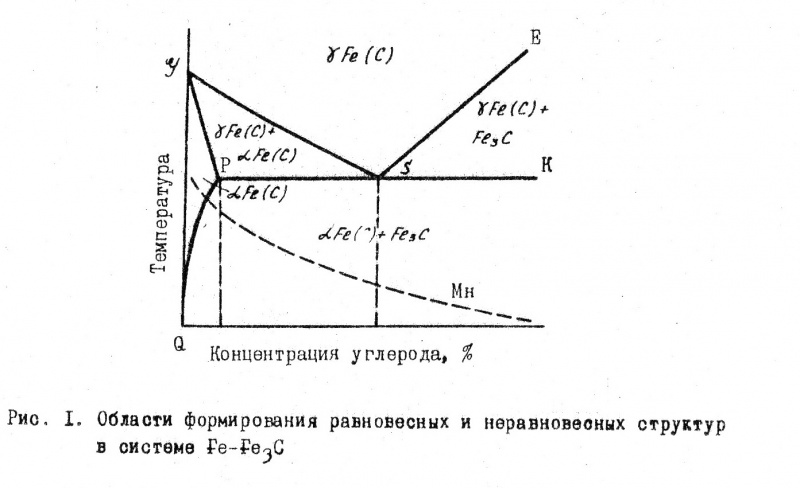

Получение необходимого уровня механических свойств в промышленных сплавах достигается, главным образом, за счет изменения микроструктуры в результате термической обработки. В процессе нагрева и охлаждения сплавов в них протекают фазовые превращения, которые и обуславливают соответствующие изменения микроструктуры. Существуют два основных типа фазовых превращений: полимрфные превращения и реакции выделения. При полиморфном превращении, например, в железе, кобальте или титане, происходят изменения кристаллической структуры, в котором принимают участие все атомы исходной фазы. Наиболее практически важным примером такого способа изменения структуры является термическая обработка сплавов на основе железа, в частности, сталей. Как известно, в системе Fe-Fe3C при нагреве и охлаждении в твердом состоянии при температурах, соответствующих линиям YS и PSK (точки А3 и А1), протекает фазовое превращение в матричной фазе, которое обусловлено наличием в железе полиморфного превращения a → γ. При медленном нагреве и охлаждении в сталях превращения протекают в соответствии с диаграммой Fe-Fe3C, рис.1, с образованием соответствующих составу равновесных структур. При ускоренном охлаждении в сталях формируются различные типы неравновесных двухфазных пластинчатых структур, отличающихся различной дисперсностью фаз, а также физико-механическими свойствами. В результате быстрого охлаждения (закалки) ниже точки Mn образуется новая однофазная структура игольчатого типа – мартенсит, представляющий собой пересыщенный твердый раствор углерода в aFe. Распад мартенсита при последующем нагреве позволяет получить двухфазные структуры различной дисперсности с другими морфологическими характеристиками.

Таким образом, фазовые превращения в сплавах Fe-Fe3C позволяют в широких пределах изменить структурное состояние, в результате чего достигается определенный уровень механических свойств. В реакциях выделения, которые определяют структурные изменения в сплавах на основе алюминия, меди, никеля и др., основную роль в формировании структуры играют легирующие элементы, растворимость которых снижается с понижением температуры.

Таким образом, фазовые превращения в сплавах Fe-Fe3C позволяют в широких пределах изменить структурное состояние, в результате чего достигается определенный уровень механических свойств. В реакциях выделения, которые определяют структурные изменения в сплавах на основе алюминия, меди, никеля и др., основную роль в формировании структуры играют легирующие элементы, растворимость которых снижается с понижением температуры.

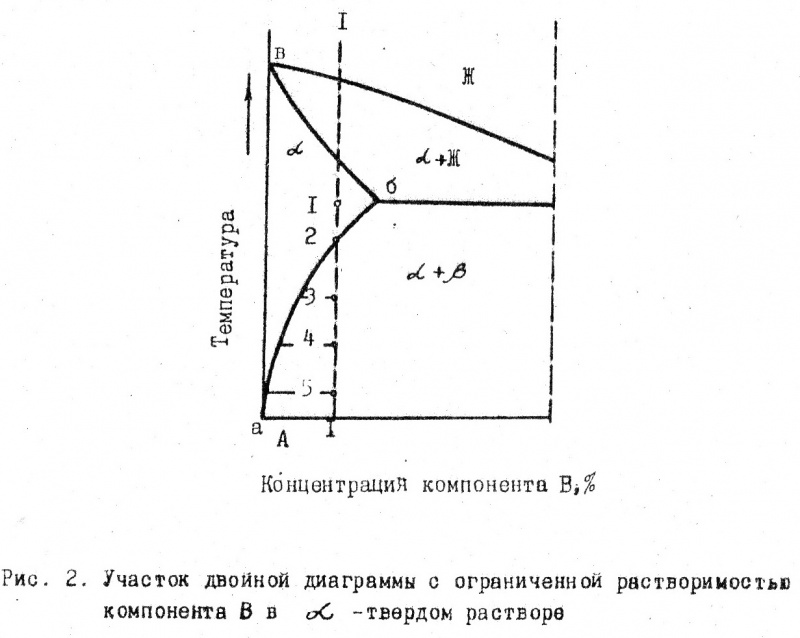

Изменение микроструктуры и физико-механических свойств сплава за счет изменения состава твердого раствора с температурой возможно при условии, что на диаграмме состояния системы, к которой относится данный сплав, имеется область ограниченной растворимости одного компонента в другом (рис.2). В этом случае сплав состава I – I при нагреве да точки «I» области a-твердого раствора будет находиться в однофазном состоянии. При медленном охлаждении в области температур ниже точки 2 из а-твердого раствора будет выделяться ᵝ-фаза, в результате чего состав матричной фазы будет изменяться по кривой «аб». По мере увеличения количества выделяющейся ᵝ-фазы с понижением температуры, концентрация растворенного компонента ᵝ в а-твердом растворе будет уменьшаться без изменения типа решетки.

В случае резкого охлаждения того же сплава до комнатной температуры (закалка) фиксируется пересыщенный а-твердый раствор, содержащий весь компонент ᵝ в растворе. Такой раствор является термодинамически неустойчивым и будет проявлять определенную склонность к распаду. С повышением температуры распад пересыщенного твердого раствора ускоряется.

Было установлено, что существование двух типов распада твердых растворов: спинодальный распад, протекающий спонтанно во всем объеме матрицы, благодаря нестабильность сплава по отношению к малым флуктуациям состава, и термически активируемый распад, включающий стадию образования зародышей новой фазы и их рост до полного исчезновения исходной фазы.