В зависимости от способа приложения нагрузки методы испытаний механических свойств металлов делят на три группы:

статические, когда нагрузка возрастает медленно и плавно (испытания на растяжение, сжатие, изгиб, кручение, срез, твердость);

динамические, когда нагрузка возрастает с большой скоростью, ударно (испытание на удар);

испытания при повторно-переменных нагрузках, когда нагрузка в процессе испытания многократно изменяется по величине или по величине и знаку (испытание на усталость).

Необходимость проведения испытания в различных условиях определяется различием в условиях работы деталей машин, инструментов и других металлических изделий.

Испытание на растяжение. Для испытания на растяжение применяют цилиндрические или плоские образцы определенной формы и размеров по стандарту. Испытание образцов на растяжение проводится на разрывных машинах с механическим или гидравлическим приводом. Эти машины снабжены специальным приспособлением, на котором при испытании (растяжении) автоматически записывается диаграмма растяжения.

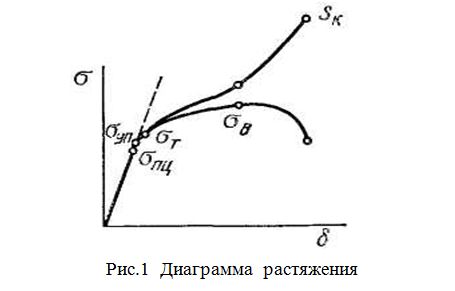

Учитывая, что на характер диаграммы растяжения влияет размер образца, диаграмму строят (рис.1) в координатах напряжение σ (в Н/м2 или кгс/мм2) — относительное удлинение δ (в %). При испытании на растяжение определяют следующие характеристики механических свойств: пределы пропорциональности, упругости, текучести, прочности, истинного сопротивления разрыву, относительное удлинение и сужение.

Испытание на твердость. Твердостью называется способность металла сопротивляться внедрению в него другого, более твердого тела. Определение твердости является наиболее часто применяемым методом испытания металлов. Для определения твердости не требуется изготовления специальных образцов, т. е. испытание проводится без разрушения детали.

Существуют различные методы определения твердости — вдавливанием, царапанием, упругой отдачей, а также магнитный метод. Наиболее распространенным является метод вдавливания в металл стального шарика, алмазного конуса или алмазной пирамиды. Для испытания на твердость применяют специальные приборы, несложные по устройству и простые в обращении.

Твердость по Бринеллю. В поверхность испытываемого металла с определенной силой вдавливают стальной закаленный шарик диаметром 10, 5 или 2,5 мм. В результате на поверхности металла получается отпечаток (лунка). Диаметр отпечатка измеряют специальной лупой с делениями. Число твердости по Бринеллю записывается латинскими буквами НВ, после которых записывается числовой показатель твердости. Например, твердость по НВ 220. Метод Бринелля не рекомендуется применять для металлов твердостью более НВ 450, так как шарик может деформироваться и результат получится неправильным. Нельзя также испытывать тонкие материалы, которые при вдавливании шарика продавливаются.

Твердость по Роквеллу – испытание на твердость вдавливанием конуса или шарика в поверхность испытываемого металла. Вдавливают алмазный конус с углом 120° или стальной закаленный шарик диаметром 1,59 мм Испытания шариком применяют при определении твердости мягких материалов, а алмазным конусом – при испытании твердых материалов. Число твердости по Роквеллу записывается латинскими буквами HRC (шкала С), после которых записывается числовое значение твердости. Например, твердость по HRC 230.

Твердость по Виккерсу – испытание на твердость вдавливанием пирамиды. В поверхность металла вдавливают четырехгранную алмазную пирамиду. По нагрузке, приходящейся на единицу поверхности отпечатка, определяют число твердости, обозначаемое HV 140.

Испытание на микротвердость. Это испытание применяют при определении твердости микроскопически малых объемов металла, например твердости отдельных структурных составляющих сплавов. Микротвердость определяют на специальном приборе, состоящем из механизма нагружения с алмазным наконечником и металлографического микроскопа. Поверхность образца подготавливают так же, как и для микроисследования (шлифование, полирование, травление). Четырехгранная алмазная пирамида (с углом при вершине 136°, таким же, как и у пирамиды при испытании по Виккерсу) вдавливается в испытываемый материал под очень малой нагрузкой. Твердость определяется величиной Н/м2 или кгс/мм2.