Наиболее частым дефектом зоны сплавления при наплавке является холодная трещина (откол), расположенная на некотором расстоянии от поверхности сплавления. Температурные условия образования таких трещин и характер их развития дают основание связать процесс их образования с явлением замедленного разрушения.

При разработке методики оценки склонности наплавленного металла к образованию отколов следует учитывать следующее.

Во-первых, для получения количественной характеристики прочности зоны сплавления необходимо испытание 15— 20 образцов одного наплавляемого металла. Отсюда следует требование простоты, экономичности и малой металлоемкости методики.

Во-вторых, наплавочные сплавы, как правило, обладают весьма низкой пластичностью и склонностью к образованию сетки трещин в слое наплавки, что накладывает ограничения на выбор формы образцов, процесс наплавки и схему нагружения.

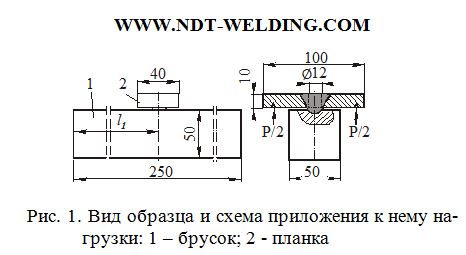

В-третьих, для достижения тождественности условий формирования стоков энергии в зонах сплавления лабораторных образцов и реальных изделий необходимо, чтобы термодеформационные циклы их зон сплавления были близки. Учитывая сказанное и основываясь на предположении, что остаточные напряжения первого рода, как источник энергии зарождения и развития холодных трещин, можно моделировать путем приложения к наплавленному образцу ограниченных размеров постоянных внешних усилий (непосредственно после наплавки), была разработана методика количественной оценки склонности наплавочных сплавов к образованию отколов. Данная методика заключается в следующем: образец, состоящий из планки 2 (рис. 1) с отверстием диаметром 12 мм и массивного бруска 1,

собирают так, чтобы между планкой и бруском был зазор 1мм. Брусок 1 имитирующий наплавляемую деталь, изготовляют из стали, на которую производят наплавку.

Планка 2 может быть изготовлена из любой стали. После сборки отверстие заплавляют соответствующим электродом. Поскольку планка в начальный момент изолирована от бруска, дуга возбуждается между электродом и основным металлом, проплавляя его на некоторую глубину. На одном бруске можно наплавить до сорока точек, используя все четыре его грани. Ввиду малого отношения объема наплавленного металла к объему образца и кратковременности действия источника тепла, термический цикл зоны сплавления отличается значительными скоростями охлаждения, сопоставимыми с реальными.