Железоуглеродистые сплавы, содержащие более 2% углерода и постоянные примеси (Si, Mn, P, S), называются чугунами. Углерод в структуре чугунов может находиться в химически связанном состоянии в виде цементита (Fe3C) и в свободном состоянии в виде графита. Чугуны подразделяются в зависимости от степени графитизации, обусловливающей вид излома, на серый, белый и половинчатый (или отбеленный). В зависимости от формы включений графита – на чугуны с пластинчатым, шаровидным (ВЧ), вермикулярным и хлопьевидным (КЧ) графитом; в зависимости от характера металлической основы – на перлитный, ферритный, перлито-ферритный, аустенитный, бейнитный и мертенситный. По назначению – на конструкционный и со специальными свойствами; по химическому составу – на легированный и нелегированный.

Белые чугуны. В них весь углерод находится в химически связанном состоянии, при нормальной температуре состоят из перлита и цементита. Свое название чугун получил по матово-белому цвету излома. Образуется при быстром охлаждении сплава. В соответствии с диаграммой Fe – Fe3C белые чугуны могут быть доэвтектические (С < 4,3%), эвтектический (С = 4,3%) и заэвтектические (С > 4,3%).

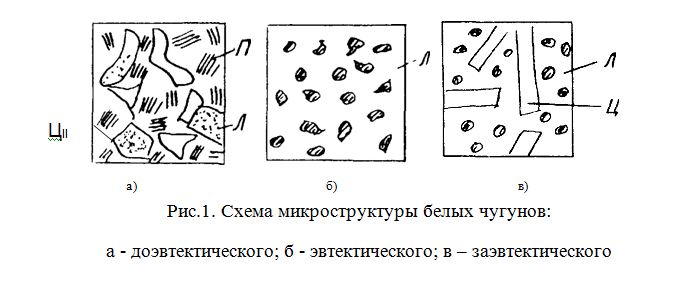

Структура доэвтектического чугуна при комнатной температуре состоит из перлита (П), ледебурита (Л) и цементита вторичного (ЦII). Темные большие участки на микрошлифе – перлит. Участки с точечными темными вкраплениями – ледебурит. Вторичный цементит сливается с цементитом ледебурита – это светлые включения (рис. 1,а). Структура эвтектического белого чугуна представлена ледебуритом (рис.1,б). Структура заэвтектического белого чугуна при комнатной температуре состоит из ледебурита и цементита первичного (ЦI) (рис.1, в).

Структура доэвтектического чугуна при комнатной температуре состоит из перлита (П), ледебурита (Л) и цементита вторичного (ЦII). Темные большие участки на микрошлифе – перлит. Участки с точечными темными вкраплениями – ледебурит. Вторичный цементит сливается с цементитом ледебурита – это светлые включения (рис. 1,а). Структура эвтектического белого чугуна представлена ледебуритом (рис.1,б). Структура заэвтектического белого чугуна при комнатной температуре состоит из ледебурита и цементита первичного (ЦI) (рис.1, в).

Характерной особенностью структуры белых чугунов является наличие в них твердых и малопластичных составляющих: ледебурита и цементита. Белые чугуны имеют высокую твердость, плохо обрабатываются резанием.

Серые чугуны. В сером чугуне углерод находится и в свободном состоянии в виде графита и, частично, в химически связанном состоянии в виде цементита перлитной фазы. Свое название получил по виду излома, который имеет серый цвет. Структура серого чугуна при получении отливок формируется в процессе медленного охлаждения, поэтому цементит, будучи при высоких температурах неустойчивым химическим соединением, распадается с образованием графита. Fe3C → Feγ(C) + C (графит) при температуре выше линии PSK и Fe3C → Fea(C) + C (графит) при температурах ниже линии РSК. Графит имеет форму пластин. Чем больше скорость охлаждения, тем в меньшей степени успевает произойти процесс графитизации. По степени графитизации различают несколько видов серых чугунов: перлитный, перлито-ферритный и ферритный.

В структуре серых чугунов имеется фосфидная эвтектика, сернистые включения, шлаки, песчинки, поры и др. Фосфор в количестве 0,3% растворяется в феррите. При большей концентрации он образует с железом и углеродом тройную “фосфидную” эвтектику c низкой температурой плавления (950°С), что увеличивает жидкотекучесть чугуна, но высокую твердость и хрупкость после кристаллизации. Повышенное содержание фосфора допускается в отливках с высокой износостойкостью.

Перлитный чугун состоит из перлита и графита (Гр). Основное серое поле – пластинчатый перлит, темные и крупные прожилки – пластинчатый графит (рис.2, а).

Перлито-ферритный чугун (рис.2, б) имеет в структуре перлит, феррит и графит. Серый фон в поле микрошлифа – перлит, светлый – феррит и темные прожилки – графит.

Ферритный чугун (рис.2, в) имеет в структуре феррит и графит. Светлое поле – феррит, темные крупные прожилки – графит.

Таким образом, структура серого чугуна представляет собой стальную основу, пронизанную графитовыми включениями. Прочность графита по сравнению с металлической основой ничтожна, его присутствие в чугуне равносильно пустоте. Наличие графита снижает механические свойства чугуна, но повышает его износоустойчивость и способность поглощать вибрации.

Модифицированный серый чугун. Отличается от серых чугунов размером, формой, распределением в структуре графитовых включений. Получают его из серого чугуна с пониженным содержанием углерода, добавляя в расплав модификаторы: ферросилиций, алюминий, силикокальций, магний и др. Модификаторы способствуют получению мелких изолированных и равномерно распределенных включений графита. Кроме того, они способствуют устранению отбела чугуна и получению перлитной однородной металлической основы. Перлитный модифицированный чугун обладает повышенной прочностью и износостойкостью, хорошо обрабатывается резанием. Свойства его меньше зависят от толщины стенок отливки. Чугун обладает высокой теплостойкостью и его рекомендуют применять для деталей топок и паровых котлов.

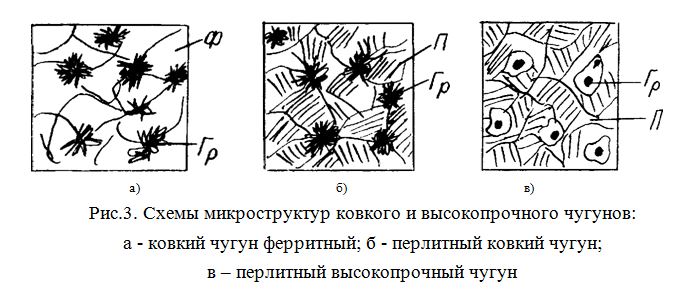

Ковкий чугун. Получается в результате отжига отливок белого чугуна. В процессе отжига цементит, входящий в структуру белого чугуна, распадается на феррит и графит хлопьевидной формы (рис.3, а, б). В зависимости от строения металлической основы различают перлитный, перлито-ферритный и ферритный ковкий чугуны. Ферритный ковкий чугун получают из чугуна белого с содержанием углерода не более 2,5%, а перлитный – из белого чугуна, в котором углерода не более 3,2%.

Хлопьевидная форма графита обеспечивает некоторое повышение пластических свойств чугуна. Такой чугун более стоек при ударах и изгибе, чем серый. Ферритный ковкий чугун применяют для изготовления головок соединительных рукавов воздушной тормозной магистрали, корпусов вентилей кранов, соединительных муфт и др.

Высокопрочные чугуны имеют те же типы структур, что и ковкие, но графит в них имеет шаровидную форму (рис.3, в). Шаровидная форма графита обеспечивает наибольшую прочность для той или иной металлической основы чугуна. Получают путем добавления в жидкий серый чугун небольшого количества магния и ферросилиция. Такой чугун отличается хорошей износостойкостью, антифрикционностью и является хорошим заменителем литой стали, ковкого чугуна, сплавов цветных металлов для изготовления коленчатых валов и шатунов двигателей внутреннего сгорания.

Легированные чугуны получают введением в процессе выплавки в состав чугуна (чаще серого) никеля, хрома, марганца, ванадия, титана, меди и других легирующих элементов, которые способствуют измельчению перлита и графита в его структуре. Низколегированные чугуны имеют перлитную или бейнитную структуру матрицы, среднелегированные – мартенситную, высоколегированные – аустенитную или ферритную. По основному легирующему элементу различают хромистые, никелевые, алюминиевые и другие легированные чугуны. Легированием достигается улучшение прочностных и эксплуатационных характеристик чугуна и особых свойств: износостойкости, жаропрочности, коррозионной стойкости, немагнитности и др.