При разрушении газопроводных труб большого диаметра во время эксплуатации в большинстве случаев преобладает вязкое развитие трещины. В связи с этим для оценки трещиностойкости трубных сталей, применяемых для изготовления таких труб, целесообразно использовать такие параметры вязкости разрушения, как δ (смещение, раскрывающее трещину CTOD) или J-интеграл. Под δ понимают относительное смещение поверхностной трещины (в мм) перпендикулярно исходной плоскости трещины в вершине предварительно нанесенной усталостной трещины.

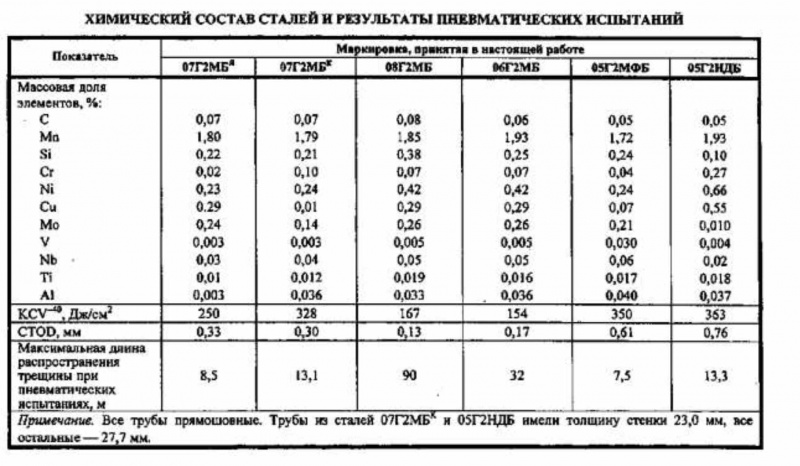

В настоящей работе определяли величину ударной вязкости и параметр трещиностойкости δ (CTOD) металла труб группы прочности Х80 с феррито-бейнитной структурой после пневматических испытаний. Химический состав исследованных сталей представлен в таблице. Из шести исследованных сталей две стали — 08Г2МБ и 06Г2МБ не прошли пневматические испытания по критерию остановки трещины в пределах испытуемых труб — не более 30 м.

Ударную вязкость определяли на маятниковом копре МК 30 на образцах 10x10x55 мм с V-образным надрезом при температуре испытания -40 °С. После каждой обработки испытывали по четыре образца, полученные данные усреднялись.

Испытание на трещиностойкость проводили на машине MTS Insight 100 по схеме трехточечного изгиба в соответствии со стандартом BS 7448 при температуре испытания -10 °С. Использовали плоский прямоугольный образец размером 10x20x100 мм с предварительно нанесенной усталостной трещиной длиной 4-7 мм. Определение δ0 проводили по формуле

где В — толщина образца для испытаний, мм; BN — чистая толщина образца для испытаний между боковыми канавками, мм; W — ширина образца для испытаний, мм; а0 — начальная длина трещины, мм; S — амплитуда изгиба, мм; F — приложенное усилие, кН; Rр0,2 — 0,2% условный предел текучести перпендикулярно плоскости трещины при температуре проведения испытания, МПа; Vp — пластическая составляющая смещения начала надреза, мм; υ— коэффициент Пуассона; z — начальное расстояние от места измерения прибором начала надреза до края образца для испытаний с надрезом, мм.

Характер разрушения образцов при динамическом и статическом нагружении изучали на растровом электронном микроскопе.

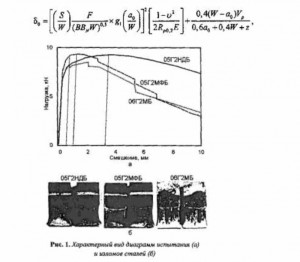

Установлено, что стали, не прошедшие пневматические испытания, имеют низкие значения CTOD. При этом для исследованных сталей, прошедших и не прошедших пневматические испытания, наблюдается различный характер изменения усилия при раскрытии трещин. На диаграмме стали 05Г2НДБ нагрузка после достижения максимального значения плавно снижалась на стадии движения магистральной трещины (рис. 1). Развитие трещины протекало с образованием вязкого излома, имеющего ямочное строение. На диаграмме стали 05Г2МФБ на стадии снижения нагрузки наблюдались ее скачки (см. рис. 1).

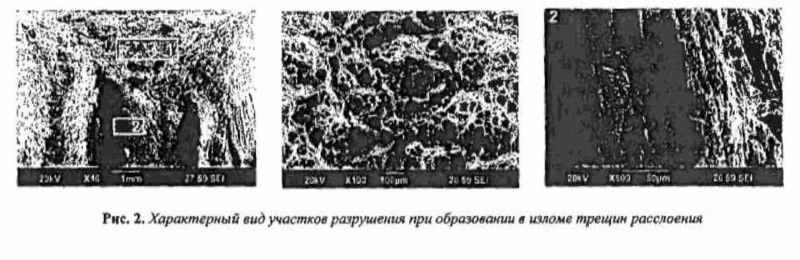

Соответственно изменялся и вид изломов. На начальном участке развития трещины разрушение протекает вязко. При дальнейшем его развитии появлялись крупные трещины расслоения. Характер разрушения в области этих трещин был такой же, как при пневматических испытаниях. Между трещинами расслоения находились участки вязкого разрушения с ямочным дуплексным строением. Около устья трещин расслоения на поверхности разрушения преобладали фасетки скола (рис. 2).

Соответственно изменялся и вид изломов. На начальном участке развития трещины разрушение протекает вязко. При дальнейшем его развитии появлялись крупные трещины расслоения. Характер разрушения в области этих трещин был такой же, как при пневматических испытаниях. Между трещинами расслоения находились участки вязкого разрушения с ямочным дуплексным строением. Около устья трещин расслоения на поверхности разрушения преобладали фасетки скола (рис. 2).

На диаграмме стали 06Г2МБ, не прошедшей пневматические испытания, скачки нагрузки имели место не только на стадии снижения, но и на стадии ее роста (см. рис. 1). Низким значениям δ0 соответствовала большая площадь изломов, занимаемая трещинами расслоения. При этом на некоторых изломах можно наблюдать, как крупные трещины расслоения распространяются вплоть до исходной усталостной трещины.

На диаграмме стали 06Г2МБ, не прошедшей пневматические испытания, скачки нагрузки имели место не только на стадии снижения, но и на стадии ее роста (см. рис. 1). Низким значениям δ0 соответствовала большая площадь изломов, занимаемая трещинами расслоения. При этом на некоторых изломах можно наблюдать, как крупные трещины расслоения распространяются вплоть до исходной усталостной трещины.

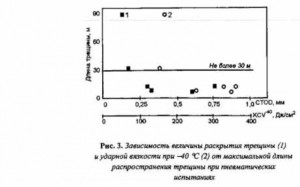

Сопоставление значений CTOD, KCV-40 и максимальной длины трещины при пневматических испытаниях показывает, что между этими характеристиками существует определенная зависимость. Стали, не прошедшие пневматические испытания, имеют меньшие значения параметра CTOD, а также пониженные значения ударной вязкости при -40 °С (рис. 3).

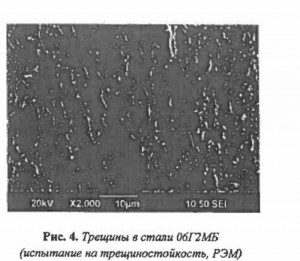

На испытанных образцах трещиностойкости изучался характер распределения трещин

(рис. 4). У сталей, характеризующихся низкой трещиностойкостью и наличием расслоения излома, наблюдали появление микротрещин около трещин расслоения и вторичных трещин. Они могут распространяться по границам первичных аустенитных зерен и кристаллов бейнитной а-фазы, а также по границам и внутри крупных бейнитных участков. Зарождение микротрещин можно наблюдать около крупных островков МА-составляющей.

Таким образом, из полученных данных следует, что стали с низкой стойкостью при пневматических испытаниях имеют низкую трещиностойкость металла при статическом нагружении и пониженные значения ударной вязкости при температуре испытания -40 °С.