Фирма “JFE Steel* (металлургическая исследовательская лаборатория и Западнояпонский металлургический комбинат, Япония) разработала высокопрочные трубы для магистральных трубопроводов с высокой деформационной способностью, применяя методы получения двухфазной микроструктуры. Без введения добавки бора, путем высокоточного регулирования параметров контролируемой прокатки и ускоренного охлаждения на стадии производства листового проката получили двухфазную ферритно-бейнитную структуру. Достигнуты одновременно высокая прочность (соответствующая категории API X120 по стандарту Американского нефтяного института) и высокая деформационная способность. Применением термообработки (способ НОР) в потоке прокатного агрегата после ускоренного охлаждения сумели придать стали с двухфазной ферритно-бейнитной структурой высокую ударную вязкость (высокая поглощенная энергия при испытании по Шарпи). По технологии UOE были изготовлены трубы категории прочности X120.

Высокопрочные трубы классов API X70 и Х80 широко применяются для строительства магистральных трубопроводов. В 2002 г. впервые были использованы трубы класса прочности Х100, активно продвигается разработка труб класса прочности Х120. Кроме того, магистральные трубопроводы все чаще сооружают в регионах с неблагоприятным климатом, и трубы для них должны обладать достаточно высокой деформационной способностью, что исключало бы локальную потерю устойчивости при деформации из-за смещения грунта и разрушение кольцевых сварных швов. В общем случае деформационная способность, выражаемая равномерным относительным удлинением и отношением предела текучести к временному сопротивлению, ухудшается с повышением прочности, и практическое применение высокопрочных труб классов выше X100 сопряжено со значительными трудностями.

Листовой прокат для производства высокопрочных труб получают контролируемой прокаткой и ускоренным охлаждением, достигая высокой прочности, вязкости и хорошей свариваемости за счет мелкозернистой бейнитной структуры. Для труб классов прочности выше X100 получают структуру нижнего бейнита, применяя добавку бора, повышающего закаливаемость, но однородная бейнитная структура обычно характеризуется невысокой деформационной способностью. Деформационная способность труб для магистральных трубопроводов зависит от микроструктуры, и ее можно повысить за счет получения двухфазной структуры с твердой и мягкой фазами, которая улучшает способность к деформационному упрочнению. С применением двухфазной ферритно-бейнитной структуры разработали трубы классов прочности до X100 с высокой деформационной способностью. В работе описываются методы управления структурой с достижением одновременно высокой прочности и деформационной способности. Разработаны трубы класса прочности Х120 с высокой деформируемостью.

Листовой прокат для производства высокопрочных труб получают контролируемой прокаткой и ускоренным охлаждением, достигая высокой прочности, вязкости и хорошей свариваемости за счет мелкозернистой бейнитной структуры. Для труб классов прочности выше X100 получают структуру нижнего бейнита, применяя добавку бора, повышающего закаливаемость, но однородная бейнитная структура обычно характеризуется невысокой деформационной способностью. Деформационная способность труб для магистральных трубопроводов зависит от микроструктуры, и ее можно повысить за счет получения двухфазной структуры с твердой и мягкой фазами, которая улучшает способность к деформационному упрочнению. С применением двухфазной ферритно-бейнитной структуры разработали трубы классов прочности до X100 с высокой деформационной способностью. В работе описываются методы управления структурой с достижением одновременно высокой прочности и деформационной способности. Разработаны трубы класса прочности Х120 с высокой деформируемостью.

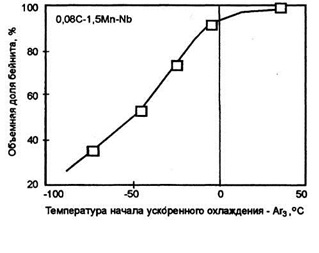

Для получения двухфазной ферритно-бейнитной структуры и повышения деформационной способности необходимо на стадии прокатки листа применять контролируемую прокатку и ускоренное охлаждение со строгим регулированием параметров режима, что позволит получить оптимальную двухфазную структуру. На рис. 1 показана зависимость между температурой начала ускоренного охлаждения и долей бейнита в структуре; зависимость получена в лабораторных экспериментах с прокаткой и охлаждением стали 0,08C-0,25Si-l,5Mn-0,04Nb.

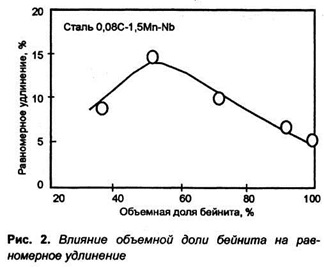

Температура начала охлаждения указана по отношению к точке Аr3 (температура начала ферритного превращения). Если температура начала ускоренного охлаждения находится в области выше Аr3, то получают структуру со 100 % бейнита, а если ниже Аr3, то, поскольку перед ускоренным охлаждением в структуре образуется феррит, конечная структура содержит две фазы, феррит и бейнит, и чем ниже температура начала охлаждения, тем меньше доля бейнита. На рис. 2 показана зависимость между объемной долей бейнита и равномерным удлинением при испытании на растяжение образцов листа в направлении прокатки. Наибольшее равномерное удлинение достигается примерно при 50 %ной объемной доле бейнита.

Температура начала охлаждения указана по отношению к точке Аr3 (температура начала ферритного превращения). Если температура начала ускоренного охлаждения находится в области выше Аr3, то получают структуру со 100 % бейнита, а если ниже Аr3, то, поскольку перед ускоренным охлаждением в структуре образуется феррит, конечная структура содержит две фазы, феррит и бейнит, и чем ниже температура начала охлаждения, тем меньше доля бейнита. На рис. 2 показана зависимость между объемной долей бейнита и равномерным удлинением при испытании на растяжение образцов листа в направлении прокатки. Наибольшее равномерное удлинение достигается примерно при 50 %ной объемной доле бейнита.

Влияние структуры на свойства при растяжении двухфазных сталей исследуют аналитически и экспериментально. Установлено, что кроме доли бейнита имеют значение также коэффициент формы бейнитной фазы, а также отношение уровней прочности твердой и мягкой фаз, которые оказывают влияние на отношение предела текучести к временному сопротивлению и на показатель n (показатель деформационного упрочнения). Таким образом для повышения деформационной способности труб для магистральных трубопроводов чрезвычайно важное значение имеет точное регулирование химического состава стали и параметров прокатки и охлаждения, что дает оптимальную двухфазную структуру.

Влияние структуры на свойства при растяжении двухфазных сталей исследуют аналитически и экспериментально. Установлено, что кроме доли бейнита имеют значение также коэффициент формы бейнитной фазы, а также отношение уровней прочности твердой и мягкой фаз, которые оказывают влияние на отношение предела текучести к временному сопротивлению и на показатель n (показатель деформационного упрочнения). Таким образом для повышения деформационной способности труб для магистральных трубопроводов чрезвычайно важное значение имеет точное регулирование химического состава стали и параметров прокатки и охлаждения, что дает оптимальную двухфазную структуру.

Влияние компонентов химического состава на бейнитное превращение. Бор значительно влияет на закаливаемость, и его добавка весьма эффективна для получения высокой прочности путем ускоренного охлаждения при прокатке. Однако борсодержащей стали трудно придать двухфазную ферритно-бейнитную структуру.

На рис. 3 показаны кривые ССТ (кривые превращения при непрерывном охлаждении) сталей без добавки и с добавкой бора. Здесь видно, что в стали, не содержащей бора, при скорости охлаждения, соответствующей охлаждению на воздухе, феррит образуется при температурах вблизи 700 °С. В борсодержащей стали феррит не образуется даже при медленном охлаждении на воздухе, и при всех скоростях охлаждения получают однофазную бейнитную структуру. Кроме того в борсодержащей стали температура бейнитного превращения ниже, чем в стали без добавки бора. Это указывает на тот факт, что добавка бора ускоряет образование нижнего бейнита, и хотя это можно считать полезным для достижения высокой прочности, однофазная бейнитная структура не обладает высокой деформационной способностью. Следовательно для получения двухфазной ферритно-бейнитной структуры требуется сталь, не содержащая добавки бора.

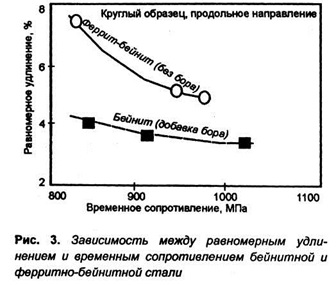

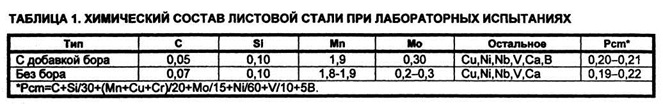

Влияние микроструктуры на прочность и деформационную способность. Оценили влияние микроструктуры на баланс прочности и деформационной способности, для чего провели лабораторные эксперименты по прокатке стали с добавкой бора и стали, не содержащей бора. Химический состав испытуемых сталей указан в табл. 1. С применением контролируемой прокатки и ускоренного охлаждения получали лист толщиной 15 мм с пределом прочности при растяжении 800-1000 МПа. Параметры режима настраивали таким образом, чтобы борсодержащая сталь приобрела однофазную бейнитную структуру, а сталь без добавки бора имела двухфазную ферритно-бейнитную структуру.

На рис. 3 показана связь между равномерным удлинением и прочностью при растяжении. При равной прочности двухфазная ферритно-бейнитная сталь без бора имеет явно большее равномерное удлинение. На рис. 4 показана зависимость между отношением предела текучести к временному сопротивлению (Y/T) и прочностью при растяжении. Двухфазная ферритнo-бейнитная сталь при более высокой прочности имеет меньшее отношение Y/T. Таким образом, для получения продукта, обладающего одновременно высокой прочностью и высокой деформационной способностью, целесообразно добиваться двухфазной ферритно-бейнитной структуры, и для этого важно подбирать химический состав без добавки бора.

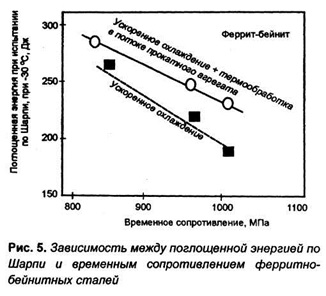

Влияние термообработки в потоке прокатного агрегата на поглощенную энергию по Шарпи двухфазной ферритно-бейнитной стали. Для основного металла магистрального трубопровода высокий показатель поглощенной энергии при испытании по Шарпи важен для предотвращения нестабильного вязкого разрушения. Необходимой предпосылкой для получения высокой поглощенной энергии по Шарпи у высокопрочных труб является уменьшение содержания в стали неметаллических включений и химических элементов (примесей). Вместе с тем отмечают, что этот показатель уменьшается при снижении температуры прокатки. Авторы изучили в качестве средства повышения поглощенной энергии по Шарпи применение термообработки в потоке прокатного агрегата (НОР) непосредственно после ускоренного охлаждения полосы. Способ НОР реализуется с применением оборудования для высокочастотного нагрева, расположенного в линии прокатки толстолистового стана и позволяющего вести термообработку толстого листа в темпе с прокаткой. По обычной технологии термомеханической обработки (ТМСР) после контролируемой прокатки проводят ускоренное охлаждение, после чего продукт охлаждается на воздухе, а при прокатке с применением процесса НОР после ускоренного охлаждения есть возможность выполнить термообработку с индукционным нагревом. В результате отпуска по способу НОР происходит возврат дислокаций, возникших при фазовом превращении во время ускоренного охлаждения, что позволяет рассчитывать на повышение поглощенной энергии при испытании по Шарпи.

Влияние термообработки в потоке прокатного агрегата на поглощенную энергию по Шарпи двухфазной ферритно-бейнитной стали. Для основного металла магистрального трубопровода высокий показатель поглощенной энергии при испытании по Шарпи важен для предотвращения нестабильного вязкого разрушения. Необходимой предпосылкой для получения высокой поглощенной энергии по Шарпи у высокопрочных труб является уменьшение содержания в стали неметаллических включений и химических элементов (примесей). Вместе с тем отмечают, что этот показатель уменьшается при снижении температуры прокатки. Авторы изучили в качестве средства повышения поглощенной энергии по Шарпи применение термообработки в потоке прокатного агрегата (НОР) непосредственно после ускоренного охлаждения полосы. Способ НОР реализуется с применением оборудования для высокочастотного нагрева, расположенного в линии прокатки толстолистового стана и позволяющего вести термообработку толстого листа в темпе с прокаткой. По обычной технологии термомеханической обработки (ТМСР) после контролируемой прокатки проводят ускоренное охлаждение, после чего продукт охлаждается на воздухе, а при прокатке с применением процесса НОР после ускоренного охлаждения есть возможность выполнить термообработку с индукционным нагревом. В результате отпуска по способу НОР происходит возврат дислокаций, возникших при фазовом превращении во время ускоренного охлаждения, что позволяет рассчитывать на повышение поглощенной энергии при испытании по Шарпи.

На рис. 5 показана зависимость между поглощенной энергией по Шарпи и прочностью двухфазной ферритно-бейнитной стали после ускоренного охлаждения (АСС) и после ускоренного охлаждения с последующей термообработкой в потоке прокатного агрегата (АСС + НОР). В обоих случаях поглощенная энергия тем меньше, чем выше прочность, но в случае ускоренного охлаждения с последующим отпуском энергия по Шарпи увеличивается. Здесь температура отпуска находится в диапазоне, соответствующем только возврату дислокаций, и не оказывает заметного влияния на прочность.

Производство труб категории Х120 с высокой деформационной способностью для магистральных трубопроводов. На основе результатов исследования изготовили в промышленных условиях трубы X120 с двухфазной ферритно-бейнитной структурой. Химический состав стали указан в табл. 2. Сталь не содержит бора, и с учетом требования свариваемости состав подобран с низким показателем Рст. Контролируемой прокаткой с ускоренным охлаждением и термообработкой НОР получали листы толщиной 19 мм. Режимы охлаждения и термообработки настроили таким образом, чтобы получить одновременно высокую прочность и деформационную способность, а также высокую поглощенную энергию при испытании по Шарпи. Процессом UOE из листов изготавливали трубы наружным диам. 914,4 мм.

Производство труб категории Х120 с высокой деформационной способностью для магистральных трубопроводов. На основе результатов исследования изготовили в промышленных условиях трубы X120 с двухфазной ферритно-бейнитной структурой. Химический состав стали указан в табл. 2. Сталь не содержит бора, и с учетом требования свариваемости состав подобран с низким показателем Рст. Контролируемой прокаткой с ускоренным охлаждением и термообработкой НОР получали листы толщиной 19 мм. Режимы охлаждения и термообработки настроили таким образом, чтобы получить одновременно высокую прочность и деформационную способность, а также высокую поглощенную энергию при испытании по Шарпи. Процессом UOE из листов изготавливали трубы наружным диам. 914,4 мм.

ТАБЛИЦА 2. ХИМИЧЕСКИЙ СОСТАВ ТРУБ Х120 ДЛЯ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ, мас. %

| C | Si | Mn | Mo | Pcm |

| 0,06 | 0,15 | 1,91 | 0,27 | 0,22 |

| *Рcm = C+Si/30+Mn/20+Cu/20+Ni/60+Cr/20+Mo/15+V/10+5B. | ||||

Механические свойства труб класса прочности Х120 приведены в табл. 3 и 4. По показателям прочности в окружном направлениях трубы вполне соответствуют категории X120; в осевом направлении отношение предела текучести к временному сопротивлению равно 85 % и ниже, а равномерное удлинение— не менее 4 %.

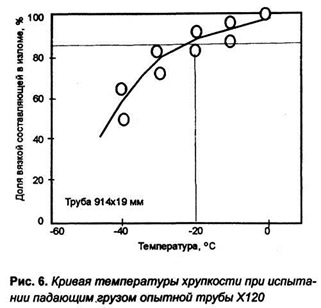

Кривая напряжение-деформация трубы Х120 в продольном направлении характеризуется отсутствием площадки текучести (кривая непрерывной текучести). Деформационную способность труб для магистральных трубопроводов следует оценивать испытанием на продольный изгиб, но уже исходя из механических свойств полученных труб (высокое равномерное удлинение и малое отношение предела текучести к временному сопротивлению); можно рассчитывать на то, что трубы X120 имеют высокую деформационную способность. На рис. 6 показана кривая перехода из вязкого состояния в хрупкое по результатам испытания образцов труб Х120 падающим грузом. Температура, соответствующая 85 % вязкой составляющей в изломе (85 % SATT), равна приблизительно 20 °С, т. е. разработанные трубы обладают достаточно высокой способностью к торможению хрупкой трещины даже при температуре 20 °С.

Кривая напряжение-деформация трубы Х120 в продольном направлении характеризуется отсутствием площадки текучести (кривая непрерывной текучести). Деформационную способность труб для магистральных трубопроводов следует оценивать испытанием на продольный изгиб, но уже исходя из механических свойств полученных труб (высокое равномерное удлинение и малое отношение предела текучести к временному сопротивлению); можно рассчитывать на то, что трубы X120 имеют высокую деформационную способность. На рис. 6 показана кривая перехода из вязкого состояния в хрупкое по результатам испытания образцов труб Х120 падающим грузом. Температура, соответствующая 85 % вязкой составляющей в изломе (85 % SATT), равна приблизительно 20 °С, т. е. разработанные трубы обладают достаточно высокой способностью к торможению хрупкой трещины даже при температуре 20 °С.

Микроструктура труб класса прочности X120 — это двухфазная ферритно-бейнитная структура с достаточно высокой долей мелкозернистого полигонального феррита. Благодаря такой структуре достигнуты высокое равномерное удлинение и низкое отношение предела текучести к временному сопротивлению. Итак, по технологии контролируемой прокатки и ускоренного охлаждения с последующей термообработкой в потоке агрегата получена толстолистовая сталь с двухфазной ферритно-бейнитной структурой, которая продемонстрировала одновременно высокую прочность и деформационную способность, а также высокую поглощенную энергию при испытании по Шарпи. Изготовленные процессом UOE трубы Х120 с наружным диаметром 914,4 мм с толщиной стенки 19,0 мм имели высокую прочность, равномерное удлинение не ниже 4 % и отношение предела текучести к временному сопротивлению не выше 85 %, а при испытании на динамический разрыв падающим грузом показали вязкость, соответствующую расчетной температуре 20 °С.