Принцип термической обработки заключается в нагревании материала до высоких температур с дальнейшим охлаждением. Обработка изменяет структуру металла, его физические, химические свойства. Термической обработке подлежат детали для дальнейшей обработки (заготовки, поковки, штамповки). Термообработка улучшает структуру, уменьшает твердость, что позволяет легче обрабатывать полуфабрикаты.

Температурная обработка значительно изменяет свойства металлов. К примеру: сталь с исходным значением твердости 150 – 250 НВ, после закалки достигает 600 – 650 НВ. Воздействие температуры на структуру детали увеличивает ее допускаемое напряжение, уменьшает габариты и массу.

Теорию термической обработки основал русский ученый Д.К.Чернов в XIX веке. Наблюдая за цветом накаленного металла, ученый записывал приблизительную температуру и определил критические точки.

В зависимости от вида и технологии, термическая обработка делится на: отжиг, нормализацию, отпуск, закалку.

Процесс отжига происходит как нагрев металла, выдержка его в определенной температуре и охлаждение. В свою очередь академик А.А. Бочвар разделил понятие отжиг на 2 рода – первого и второго. При отжиге первого рода, структура вещества трансформируется из неравновесного в более равновесное состояние (возврат, отдых, рекристаллизация, снятие напряжения внутри решетки, гомогенизация, диффузный отжиг). Второй род предполагает полную перекристаллизацию для достижения равновесного состояния (полный, неполный и изотермический).

Виды отжига стали

Возврат происходит при температуре от 200 до 400 градусов Цельсия, проводится для снятия или уменьшения наклепа. Кристаллическая решетка стали при возврате уменьшает свое искажение, частично восстанавливаются физико-химические параметры.

Рекристаллизация происходит при повышении температуры до 500 – 550 градусов Цельсия, снятие напряжения – 600 – 700 градусов. Такой отжиг подходит для заготовок, предварительно обработанных давлением (волочение, ковка, прокатка, штамповка). В ходе проведения рекристаллизованного отжига растянутые зерна возвращаются в равновесное состояние, твердость вещества снижается, а показатели пластичности и ударной вязкости повышаются. Если нужно полностью снять напряжение внутри металла температура накала должна быть не менее 600 градусов Цельсия, а охлаждение медленным, что бы предотвратить повторное возникновение внутреннего напряжения.

Когда внутри кристаллической решетки присутствует ликвация проводится диффузный отжиг или гомогенизация. Суть процесса заключается в воздействии на состав зерна аустенита диффузией углерода, самодиффузией железа и прочих компонентов, которые выравнивают их. После подобного отжига сталь возвращает свою однородную (гомогенную) структуру.

Температура при гомогенизации стали должна составлять строго не ниже 1100 но и не выше 1200 градусов Цельсия. Если превысить максимальный температурный показатель происходит пережег, при котором кислород окисляет железо и проникает в толщу вещества. Такое воздействие вызывает образование кристаллитов разъединенных оксидными оболочками. Пережженный материал теряет свои качества и считается неисправным браком.

Полный отжиг происходит при температуре в точках Ас1 и Ac3, которые способствуют перекристаллизации структуры. В результате отжига, структура стали становится более равновесной, но менее прочной и твердой, что делает ее удобной для обработки штамповкой и резанием. Полный отжиг применяют для окончания термической обработки заготовок. Процесс происходит при температуре на 30 – 50 градусов выше линии GSK с последующим медленным охлаждением в печи. Скорость охлаждения должна быть в ограниченных пределах (10-100 градусов Цельсия в час для легированной и 150 – 200 градусов для углеродистой стали).

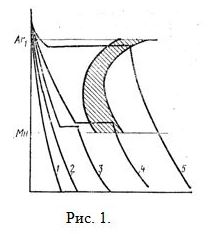

Процесс отжига меняет размеры зерен, при перегреве они крупного размера – видманштетовая структура, как показано на рис.1.

Отличается такое вещество своеобразным расположением пластин феррита и перлита под разным углом круг к другу. Видманштетовая структура в заэвтектоидной стали отличается избытком цементита.

Неполный отжиг характерен фазовой перекристаллизацией в точке Ас1. Отжиг проводят после предварительной горячей обработки давлением мелкозернистой структуры. Доэвтектоидную сталь подвергают неполному отжигу для обработки резанием.

Зернистый перлит отжигают для снижения твердости, увеличения пластичности и вязкости. Перлит получают после нагрева свыше точки Ас1 и определенной выдержки для не полного растворения цементита в аустените. По окончанию металл охлаждают, несколько ниже точки Аr1, и оставляют в этой температуре на несколько часов.

Изотермический отжиг – заготовки нагревают и выдерживают с последующим охлаждением несколько ниже точки Аr1 на время полного распада аустенита в перлите. Дальше охлаждение проходит на воздухе. Изотермический отжиг выгоден для повышения производительности труда, так как проходит за 4 – 7 часов для легированной стали, при обычном отжиге – 13 – 15 часов.