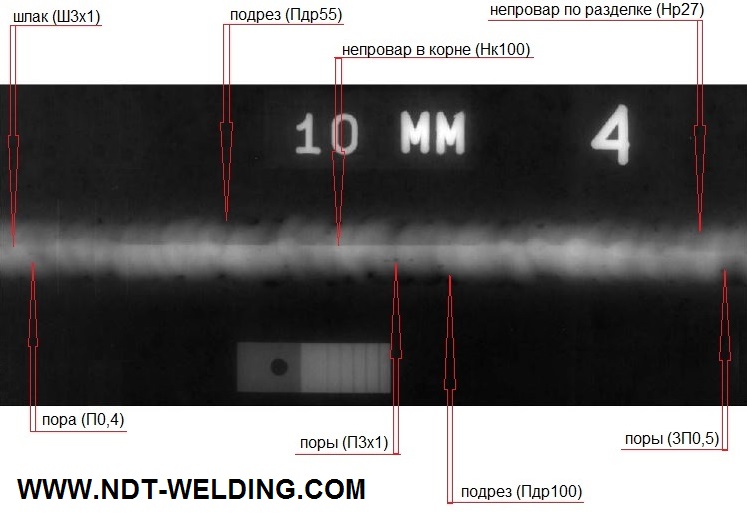

Дефектограмма №4.

Метод контроля: Радиографический.

Наименование объекта контроля: Контрольный образец.

Нормативная документация: ГОСТ 7512-82, ГОСТ 23055-78.

Конструкция объекта контроля: Пластина.

Тип сварного соединения: Стыковое соединение.

Материал: Сталь (Fe).

Толщина сваренных элементов: 10 мм (номинал).

Способ сварки: Ручная аргонодуговая сварка.

Дефекты изображенные на дефектограмме № 4 – поры, непровар по разделке, непровар в корне, подрез, шлак.